راهکارهای عملی کاهش هزینه های تعمیرات اساسی در ماشین آلات سنگین

تحلیل ریشهای افزایش هزینههای تعمیرات اساسی ماشین آلات سنگین

هزینههای سرسامآور تعمیرات اساسی ماشینآلات سنگین به یکی از دغدغههای اصلی مدیران صنایع معدنی، راهسازی و سایر دارندگان این نوع ناوگان تبدیل شده است. در شرایطی که اقتصاد ایران با تورم افسارگسیخته، تحریمهای فزاینده و کمبود منابع ارزی دستوپنجه نرم میکند، نگهداری و تعمیرات این تجهیزات حیاتی به چالشی بزرگ تبدیل شده است که مستقیماً بر بهرهوری و سودآوری پروژهها تأثیر میگذارد.

اهمیت این مسئله زمانی آشکار میشود که بدانیم خرابی یک دستگاه بیل مکانیکی در میانه یک پروژه راهسازی یا معدنی میتواند روزانه صدها میلیون تومان هزینه پیش بینی نشده بر پروژه تحمیل کند. از سوی دیگر، با توجه به محدودیتهای واردات قطعات و افزایش چند برابری قیمتها، بسیاری از شرکتها ناچارند ماشینآلات خود را با حداقل امکانات و استانداردها نگهداری کنند که این خود به چرخه معیوب استهلاک سریعتر و هزینههای بالاتر منجر میشود.

از سوی دیگر، بحران تعمیرات اساسی تنها به مسائل مالی محدود نمیشود. از بعد فنی، استفاده از قطعات نامرغوب و روشهای تعمیراتی غیراستاندارد موجب کاهش عمر مفید ماشینآلات میگردد. از منظر ایمنی، این وضعیت خطر حوادث کاری را افزایش میدهد و در سطح کلان، کاهش بهرهوری ناوگان ماشینآلات سنگین، پروژههای ملی را با تأخیرهای پرهزینه مواجه میسازد.

در این شرایط، نیاز به راهکارهای عملیاتی که همزمان سه ویژگی داشته باشند، بیش از پیش به یک ضرورت بدل شده است:

- کاهش وابستگی به قطعات و فناوریهای خارجی

- قابلیت اجرا با کمترین منابع مالی

- انطباق با شرایط خاص عملیاتی در ایران

این مقاله با درک این ضرورتها، مجموعهای از راهکارهای فنی و مدیریتی را ارائه میدهد که حاصل تجربیات میدانی شرکتهای ایرانی و مطالعات تطبیقی بینالمللی است. راهکارهایی که میتوانند بدون نیاز به سرمایهگذاریهای کلان، هزینههای مربوط به تعمیرات اساسی ماشینآلات سنگین را به طرز چشمگیری کاهش دهند.

تحلیل ریشهای افزایش هزینههای تعمیرات اساسی

در شرایط کنونی اقتصاد ایران، شاهد رشد فزاینده هزینههای تعمیرات اساسی ماشینآلات سنگین هستیم که نیازمند بررسی عمیق و همهجانبه است. این افزایش هزینهها صرفاً یک مسئله فنی نبوده، بلکه بازتابی از چالشهای ساختاری در سطوح مختلف است.

الف) چالشهای اقتصادی و تحریمی

واقعیت این است که تحریمهای بینالمللی ضربه مهلکی به صنعت ماشینآلات سنگین وارد کرده است. بسیاری از شرکتهای تولیدکننده قطعات اصلی، به دلیل فشارهای بینالمللی، حاضر به همکاری با ایران نیستند. این مسئله باعث شده است دسترسی به قطعات اصلی با مشکلات جدی مواجه شود. از طرف دیگر، نوسانات شدید نرخ ارز و تورم افسارگسیخته، برنامهریزی برای تعمیرات اساسی را به چالشی بزرگ تبدیل کرده است. قیمت قطعاتی که ماه گذشته قابل تهیه بود، امروز ممکن است دو یا سه برابر شده باشد. این نوسانات باعث شدهاند بسیاری از شرکتها نتوانند برنامهریزی مالی مناسبی برای تعمیرات اساسی داشته باشند.

ب) مشکلات فنی و کیفیت قطعات

یکی از عمدهترین مشکلات در این حوزه، کیفیت پایین قطعات جایگزین است. قطعات غیراصلی که در بازار داخلی عرضه میشوند، اغلب از استانداردهای لازم برخوردار نیستند. این قطعات نه تنها عمر مفید کمتری دارند، بلکه گاهی باعث آسیبهای ثانویه به سایر بخشهای ماشینآلات میشوند. برای مثال، یک بلبرینگ غیراستاندارد نه تنها خودش زودتر از بین میرود، بلکه میتواند به شفت و سایر اجزای مرتبط نیز آسیب بزند. این مسئله باعث ایجاد چرخه معیوب تعمیرات شده که هزینهها را به صورت تصاعدی افزایش میدهد.

ج) ضعفهای مدیریتی و ساختاری

در بسیاری از سازمانها، سیستم مدیریت نگهداری و تعمیرات به شکل سنتی و غیرحرفهای اداره میشود. فقدان سیستمهای مدرن پایش وضعیت فنی ماشینآلات، باعث میشود مشکلات زمانی تشخیص داده شوند که به مرحله بحرانی رسیدهاند. همچنین، نبود مستندات دقیق از سوابق تعمیراتی هر دستگاه، تصمیمگیریهای تعمیراتی را به امری سلیقهای تبدیل کرده است. بسیاری از تعمیرات اساسی یا زودتر از موعد انجام میشوند که هزینههای غیرضروری ایجاد میکند، یا دیرتر از زمان مناسب که منجر به خرابیهای گستردهتر میشود.

د) چالشهای نیروی انسانی و تخصصی

بحران نیروی انسانی متخصص از دیگر عوامل افزایش هزینههاست. بسیاری از تعمیرکاران مجرب یا بازنشسته شدهاند و یا به دلیل حقوق پایین جذب سایر صنایع شدهاند. این مسئله باعث شده است تعمیرات اساسی گاهی توسط نیروهای کمتجربه انجام شود که نتیجه آن افزایش خطاهای انسانی و نیاز به تعمیرات مکرر است. از طرف دیگر، سیستمهای آموزشی موجود پاسخگوی نیازهای روز صنعت نیستند و شکاف مهارتی بین نیروهای موجود و تکنولوژیهای جدید، روز به روز بیشتر میشود.

ه) عوامل محیطی و شرایط عملیاتی خاص

شرایط آبوهوایی ایران به خودی خود چالشی برای ماشینآلات سنگین محسوب میشود. در مناطق جنوبی، رطوبت بالا و نمک موجود در هوا باعث خوردگی سریع قطعات میشود. در مناطق کویری، گردوغبار و دمای بالا استهلاک تجهیزات را تسریع میکند. علاوه بر این، کیفیت پایین سوخت و مواد مصرفی در کشور، فشار مضاعفی بر سیستمهای حیاتی ماشینآلات وارد میکند. این عوامل در کنار هم باعث شدهاند عمر مفید ماشینآلات در ایران به مراتب کمتر از استانداردهای جهانی باشد.

و) تأثیرات زنجیرهای افزایش هزینهها

این افزایش هزینهها تنها به بخش تعمیرات محدود نمیشود. توقف ماشینآلات برای تعمیرات اساسی به معنای از دست رفتن بخشی از عملیات است. در پروژههای بزرگ، هر روز توقف میتواند صدها میلیون تومان هزینه مستقیم و غیرمستقیم ایجاد کند. از طرف دیگر، کاهش قابلیت اطمینان ماشینآلات، برنامهریزی پروژهها را با مشکل مواجه کرده و ریسکهای قراردادی را افزایش میدهد. این مسئله در نهایت به کاهش رقابتپذیری شرکتهای ایرانی در مناقصات داخلی و بینالمللی منجر شده است.

بررسی عوامل مختلف نشان میدهد که افزایش هزینههای تعمیرات اساسی، نتیجه ترکیبی از عوامل داخلی و خارجی است. برای مواجهه مؤثر با این چالش، نیازمند رویکردی جامع هستیم که همزمان به مسائل اقتصادی، فنی، مدیریتی و نیروی انسانی بپردازد. در بخشهای بعدی این مقاله، راهکارهای عملی برای هر یک از این حوزهها ارائه خواهد شد تا بتوانیم این چالش بزرگ صنعت ماشینآلات سنگین ایران را مدیریت کنیم.

راهکارهای فنی: کاهش هزینهها با کمترین وابستگی

صنعت ماشینآلات سنگین در ایران با چالشهای متعددی در حوزه تعمیرات اساسی مواجه است. در این بخش به بررسی دقیق و عملی راهکارهای فنی میپردازیم که میتوانند با کمترین وابستگی به خارج، هزینههای تعمیرات را به میزان قابل توجهی کاهش دهند. این راهکارها مبتنی بر تجربیات موفق شرکتهای معدنی و راهسازی داخلی بوده و به صورت گام به گام تشریح میشوند.

بازسازی و احیای قطعات استراتژیک: در شرایطی که تهیه قطعات نو با مشکلات جدی مواجه است، بازسازی قطعات فرسوده میتواند راهکار مناسبی باشد. به عنوان مثال، در مورد سیلندرهای هیدرولیک بیلهای مکانیکی مدل PC1250، فرآیند بازسازی شامل تراشکاری سطح داخلی، عملیات حرارتی، آبکاری کروم سخت و تست نهایی است. این فرآیند نه تنها هزینهها را تا ۶۰ درصد کاهش میدهد، بلکه به افزایش عمر مفید قطعه منجر می شود.

تولید داخلی قطعات پراستهلاک: تولید داخلی قطعاتی که به طور مکرر نیاز به تعویض دارند، میتواند وابستگی به واردات را کاهش دهد. برای نمونه، همکاری با مراکز تخصصی داخلی برای تولید چرخدندههای اصلی کامیونهای معدنی، با رعایت استانداردهای فنی، میتواند قطعاتی با کیفیت قابل قبول و قیمت بسیار پایینتر از نمونههای وارداتی تولید کند.

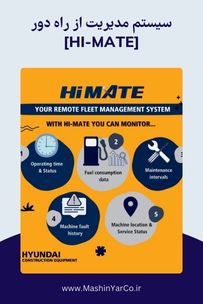

پیادهسازی سیستمهای پایش وضعیت: استفاده از فناوریهای پایش وضعیت مانند نصب سنسورهای ارتعاشسنج روی گیربکس و سیستمهای آنالیز روغن آنلاین میتواند از خرابیهای ناگهانی جلوگیری کند. این دادهها امکان پیشبینی خرابیهای احتمالی را فراهم کرده و میتوانند تا ۶۵ درصد از خرابیهای ناگهانی را کاهش دهند.

بهینهسازی فرآیندهای ترمیمی: استفاده از روشهای نوین ترمیم مانند تکنیکهای خاص جوشکاری با پیشگرمایش و تنشزدایی کنترلشده برای شاسی دامپتراکهای معدنی میتواند عمر قطعات را به میزان قابل توجهی افزایش دهد. تجربه معادن زغالسنگ طبس نشان داده که با این روش میتوان عمر شاسی را از ۲ سال به ۵ سال افزایش داد.

استانداردسازی ناوگان ماشینآلات: کاهش تنوع ماشینآلات در یک ناوگان میتواند مدیریت قطعات یدکی و تعمیرات را تسهیل کند. تمرکز بر یک یا دو مدل خاص از ماشین آلات و یکسانسازی قطعات مصرفی میتواند تا ۶۰ درصد از موجودی انبار را کاهش دهد.

استفاده از پوششهای محافظ پیشرفته: اعمال پوششهای ضد سایش مانند پاشش حرارتی با پودر کاربید تنگستن روی قطعات در معرض سایش (مانند باکت بیلهای مکانیکی) میتواند عمر آنها را افزایش دهد. نتایج در معادن مس نشان داده که این روش میتواند عمر باکت را از ۴ ماه به ۱۴ ماه افزایش دهد.

مدیریت منابع و زنجیره تأمین در شرایط کمبود قطعات

ایجاد سامانه مدیریت هوشمند سفارشات و موجودی: طراحی سامانه یکپارچه مدیریت سفارشات که با استفاده از الگوریتمهای یادگیری ماشین، الگوی مصرف قطعات را تحلیل کرده و زمان بهینه برای سفارش را تعیین کند. این سیستم میتواند بهصورت خودکار سفارشات را بر اساس پیشبینی نیازهای آتی ثبت کند.

توسعه زنجیره تأمین محلی و منطقهای: به جای وابستگی به تأمینکنندگان خارجی، باید شبکهای از تولیدکنندگان داخلی و کارگاههای محلی با توانمندیهای ارزیابیشده ایجاد شود. استانداردسازی فرآیندهای تولید و ایجاد سیستم نظارت بر کیفیت در این شبکه ضروری است.

استراتژی مدیریت سطوح خدمات (SLM) برای قطعات حیاتی: طبقهبندی قطعات بر اساس میزان حیاتی بودن و تعریف سطوح خدمات متفاوت برای آنها. برای مثال، برای قطعات بسیار حیاتی مانند پمپ هیدرولیک اصلی، باید حداقل سه عدد در انبار موجود باشد، در حالی که برای قطعات کماهمیتتر یک عدد موجودی کافی است.

ایجاد مراکز تعمیرات و بازسازی قطعات مشترک: تأسیس مراکز تخصصی تعمیرات با مشارکت چند شرکت میتواند با تجهیزات پیشرفته و نیروی متخصص، اقدام به بازسازی قطعات اساسی مانند موتورهای دیزل کند و نیازهای منطقه را تأمین نماید.

پیادهسازی سیستم مدیریت داراییهای فیزیکی (PAM): این راهکار با رویکرد چرخه عمر به مدیریت قطعات و تجهیزات میپردازد و با تحلیل دادههای عملکردی، بهترین زمان برای تعویض یا تعمیر قطعات را تعیین میکند تا از تعمیرات اساسی پرهزینه جلوگیری شود.

نقش نگهداری پیشگیرانه در کاهش خرابیهای پرهزینه

طراحی برنامه جامع نگهداری پیشگیرانه مبتنی بر شرایط عملیاتی: تدوین برنامهای دقیق و علمی که متناسب با شرایط کاری هر دستگاه (مانند بازرسی سیستم هیدرولیک هر 1000 ساعت) و با استفاده از نرمافزارهای مدیریت داراییهای فیزیکی (PAM) به صورت پویا بهروزرسانی شود.

توانمندسازی و توسعه مهارتهای پرسنل فنی: برگزاری آموزشهای تخصصی برای شناسایی علائم خرابی، کارگاههای عملی عیبیابی و تجهیز کارگاهها به ابزارهای مدرن مانند ارتعاشسنج پرتابل و سیستمهای آنالیز روغن.

پیادهسازی سیستمهای پایش وضعیت پیشرفته (CM): استفاده از فناوریهایی مانند نصب سنسورهای دائم برای پایش ارتعاشات، نمونهبرداری دورهای از روغن و تصویربرداری حرارتی برای پیشبینی خرابیها قبل از وقوع.

مدیریت دانش و مستندسازی جامع فنی: ایجاد یک سیستم مستندسازی قوی برای ثبت تمام بازرسیها، تعمیرات و تاریخچه قطعات. استفاده از سیستمهای مدیریت دانش برای حفظ و بهروزرسانی دانش فنی سازمان.

برنامهریزی و تخصیص منابع اثربخش: مدیریت هوشمند موجودی قطعات مصرفی، تخصیص زمان کافی برای بازرسیهای دورهای و تخصیص بودجه مناسب برای آموزش و تجهیزات بر اساس اولویتبندی ریسک دستگاهها.

فرهنگسازی و تغییر نگرش سازمانی: آموزش مدیریت ارشد درباره توجیه اقتصادی نگهداری پیشگیرانه و مشارکت دادن اپراتورها در گزارش علائم غیرعادی برای تبدیل نگهداری پیشگیرانه به بخشی از فرهنگ سازمان.

ارزیابی مستمر و بهبود فرآیندها: تعریف شاخصهای عملکرد کلیدی (KPIs) مانند درصد کاهش خرابیهای ناگهانی و برگزاری جلسات ماهانه برای بررسی اثربخشی برنامه و بهروزرسانی روشها بر اساس دادههای واقعی.

فناوریهای مقرونبهصرفه برای پایش و تعمیرات هوشمند

سیستمهای پایش آنلاین مبتنی بر اینترنت اشیاء صنعتی (IIoT): نصب سنسورهای ارزانقیمت روی تجهیزات حیاتی برای جمعآوری دادههای عملکردی به صورت لحظهای و ارسال آنها به یک پلتفرم مرکزی جهت تحلیل و شناسایی الگوهای غیرعادی.

راهکارهای هوش مصنوعی برای پیشبینی خرابیها: استفاده از الگوریتمهای یادگیری ماشین و کتابخانههای متنباز (مانند TensorFlow) برای تحلیل دادههای تاریخی و پیشبینی خرابیهای قریبالوقوع با دقت بالا.

سیستمهای مدیریت تعمیرات سیار (CMMS موبایل): استفاده از نرمافزارهای موبایلی متنباز یا توسعهیافته داخلی برای ثبت درخواست تعمیرات، پیگیری وضعیت و دسترسی به مستندات فنی در محل.

پلتفرمهای اشتراک دانش تعمیراتی: ایجاد شبکههای تخصصی آنلاین برای تکنسینها جهت به اشتراکگذاری راهکارهای تعمیراتی، تصاویر خرابیها و روشهای عیبیابی.

مدیریت انرژی هوشمند برای کاهش استهلاک: نصب سنسورهای پایش مصرف انرژی و استفاده از الگوریتمهای بهینهسازی برای بهبود الگوی کارکرد دستگاهها و جلوگیری از کارکرد در محدودههای پرفشار.

بسترهای ابری برای تحلیل دادههای تعمیراتی: استفاده از سرویسهای ابری داخلی یا خارجی برای ذخیرهسازی و تحلیل پیشرفته دادهها بدون نیاز به سرمایهگذاری سنگین در زیرساختهای IT.

استراتژیهای جایگزینی و بازیافت قطعات در شرایط تحریم

مهندسی معکوس و تولید داخلی قطعات حیاتی: فرآیندی شامل آنالیز مواد، طراحی دقیق با نرمافزارهای CAD/CAM، ساخت نمونههای آزمایشی و تولید انبوه با کنترل کیفیت چندمرحلهای برای کاهش وابستگی به واردات.

بهینهسازی فرآیندهای بازسازی قطعات فرسوده: استفاده از تکنیکهای پیشرفته مانند آبکاری سخت، پاشش حرارتی یا جوشکاری لیزر برای احیای قطعات فرسوده و کاهش هزینهها تا ۷۰٪ در مقایسه با تعویض کامل.

توسعه شبکه تأمین قطعات بازسازیشده: ایجاد یک زنجیره تأمین پایدار با تدوین استانداردهای فنی، شناسایی کارگاههای دارای صلاحیت و ایجاد سیستم کنترل کیفیت یکپارچه برای قطعات بازسازیشده.

بازیافت و استفاده مجدد از قطعات دستگاههای از رده خارج: ارزیابی فنی دستگاههای قدیمی، جداسازی و تست قطعات قابل استفاده، و ایجاد یک سیستم انبارداری برای مدیریت این قطعات به عنوان یک منبع ارزشمند.

ایجاد سیستم مدیریت چرخه عمر قطعات (PLM): پیادهسازی سیستمی برای ثبت اطلاعات کامل، پایش مستمر عملکرد و پیشبینی عمر باقیمانده هر قطعه جهت تصمیمگیری بهینه برای تعمیر، بازسازی یا تعویض.

چالشهای پیشرو و هشدارهای فنی برای مدیران

کیفیت قطعات تولید داخلی و راهکارهای نظارتی: خطر استفاده از قطعات غیراستاندارد که میتواند منجر به خرابیهای زودرس و آسیبهای ثانویه شود. لزوم ایجاد سیستم کنترل کیفیت چندمرحلهای برای بازرسی دقیق قطعات.

کاهش سطح مهارت نیروهای تعمیراتی: تهدید جدی کمبود نیروی متخصص و فرسایش مهارتهای فنی. ضرورت سرمایهگذاری مستمر در برنامههای آموزشی متناسب با نیازهای عملیاتی برای جلوگیری از خسارات ناشی از تعمیرات نادرست.

مدیریت ناوگان فرسوده و استراتژیهای بهینه: مشکل افزایش میانگین سنی ناوگان که منجر به افزایش هزینهها و کاهش بهرهوری میشود. نیاز به تدوین برنامه منسجم برای بازسازی یا نوسازی تدریجی ناوگان.

تأمین مالی و مدیریت نقدینگی برای تعمیرات اساسی: چالش تأمین منابع مالی در شرایط اقتصادی فعلی. هشدار در مورد به تأخیر انداختن تعمیرات ضروری که میتواند به خرابیهای بزرگتر منجر شود. لزوم ایجاد صندوقهای ویژه و اولویتبندی هوشمندانه تعمیرات.

جمعبندی و چشمانداز آینده

با توجه به چالشهای متعدد صنعت ماشینآلات سنگین در ایران و نیاز مبرم به کاهش هزینههای تعمیرات اساسی, اتخاذ راهکارهای فنی و مدیریتی مؤثر بهویژه در زمینه بازسازی و تولید داخلی قطعات، پیادهسازی سیستمهای پایش وضعیت و نگهداری پیشگیرانه، میتواند نقش بسزایی در ارتقای بهرهوری ناوگان و کاهش وابستگی به منابع خارجی ایفا کند. این اقدامات نه تنها به بهبود شرایط اقتصادی شرکتها کمک میکند، بلکه با افزایش عمر مفید تجهیزات و جلوگیری از خرابیهای ناگهانی، موجب افزایش بهرهوری و ایمنی در پروژههای راهسازی و معدنی خواهد شد. به همین دلیل، پیادهسازی یک چشمانداز استراتژیک و توجه به فناوریهای نوین و آموزش مستمر پرسنل، بهعنوان الزامات اصلی موفقیت در این حوزه به شمار میرود.

منابع

- Mobley, R. K. (2002). Maintenance Engineering Handbook. McGraw-Hill Education.

- Campbell, J. D., & Jardine, A. K. (2001). Maintenance Excellence: Optimizing Equipment Life-Cycle Decisions. CRC Press.

- International Organization for Standardization (ISO). (2018). ISO 55000:2018 - Asset Management.

- Dhillon, B. S. (2006). Maintenance Productivity and Performance Measurement. CRC Press.

- Iranian Ministry of Industry, Mine and Trade. (2022). Annual Report on Heavy Machinery Maintenance in Iran.

- Smith, A. M., & Hinchcliffe, G. R. (2004). RCM: Gateway to World Class Maintenance. Butterworth-Heinemann.

- Case Studies from Iranian Mining Companies. (2021-2023). Internal Technical Reports.

دیدگاه خود را بنویسید

آدرس ایمیل شما منتشر نخواهد شد. فیلدهای ستارهدار الزامی هستند.